|

經典案例

SuoFu Machinery攪拌技術--在制藥發酵工藝中的經典應用

發酵攪拌技術

攪拌器的主要作用

混合:將混溶的液體混合均勻,在整個發酵罐內形成均一的濃度分布。

傳熱:將發酵過程中產生的大量的熱量移出發酵罐 (冷卻盤管或者罐外螺旋板冷卻夾套等)

氣體分散:無菌空氣通過氣體噴射環或分布管引入發酵罐內。攪拌槳必須能夠有效地將氣體分散到液體中去,以促進微生物生長,生成最終產品。

槳型設計 :

必須兼顧剪切(有助于氣體分散到液體中去)和宏觀混合流動兩方面。

槳型設計還應充分考慮產品的特性,根據產品對剪切的敏感性的不同,可分別選擇高剪切攪拌槳或者低剪切攪拌槳。

低剪切型渦輪槳– 適用于對剪切敏感的產品

生物制藥 -幾種特殊的無菌級發酵攪拌槳

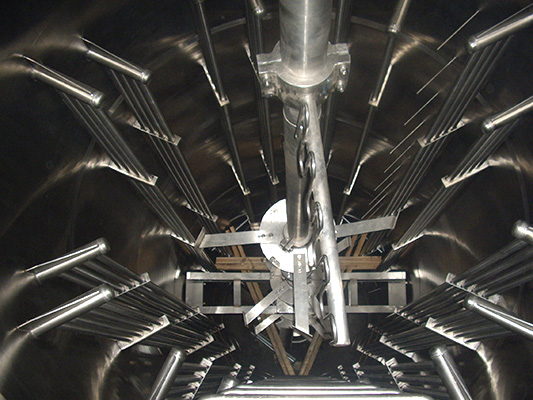

發酵罐內攪拌槳配置

某公司 120m3 土霉素發酵罐現狀

設備的直徑為3800mm,直邊高度為9300mm,上下為標準橢圓封頭,全容積約120m3,裝料體積約100m3。設備內設置六組換熱管,垂直布置。

發酵罐的攪拌器采用四層六箭葉圓盤渦輪,槳葉直徑1250mm,配備的電機功率為280kW,10級電機,采用皮帶減速,攪拌轉速分別為125rpm。

120m3 土霉素發酵罐存在的主要問題

1、能耗分配問題

由于發酵罐的氣體進口位于發酵罐的底部,底部攪拌器(即第1個攪拌器)的氣體剪切分散能力顯得十分重要,攪拌的能量耗散應主要集中在此攪拌器,其他位置攪拌器的主要功能是維持氣泡的分散狀態和釜內的宏觀混合及傳熱,能耗相對較小。而本發酵罐上下均為相同直徑相同形狀的攪拌器,消耗了同等的攪拌功率,顯然本發酵罐各攪拌器的能耗分配是不合理的,上面幾層攪拌器的剪切作用近乎于浪費。

2、槳型選擇問題

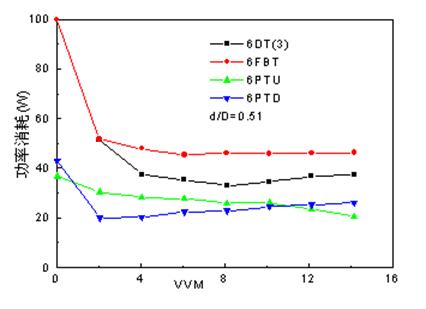

原發酵罐的攪拌器采用四層箭葉圓盤渦輪,為常規的氣體分散攪拌器。該攪拌器為徑流槳,比較適合低粘體系小氣量的攪拌,當氣體流量增大時,其葉片背面形成氣穴,表觀密度下降,攪拌器由于“打滑”而功率下降,氣體的分散能力削弱。右圖為實驗室結果,當氣量到達1VVM時(單位體積液體中每分鐘通過的氣體量),圖中6DT攪拌器(即六直葉圓盤渦輪)的功率下降近25%,同樣六彎葉、六箭葉等圓盤渦輪的特性也基本相似。本發酵罐的通氣量約為0.96VVM,攪拌器的氣體處理能力已明顯下降。所以本槳型不合理。

3、流型問題

當發酵液粘度較低時,其攪拌器的設計關鍵是氣體的分散,良好氣體的分散,可增加氣含率、減小氣泡直徑、提高容積傳質系數,從而提高空氣中氧氣的利用率,減小氣體的需求量,節約能耗。但當發酵液粘度較高時,發酵罐內流體的宏觀混合問題就凸現出來,就有可能產生混合分區,氣泡盡管得到了局部的分散,但在整個攪拌槽內得不到均勻的分布。所以,宏觀混合的問題在中高粘度發酵中與氣體的分散同樣重要。

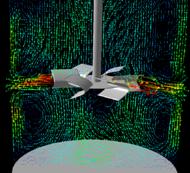

右圖中彩色箭頭表示的是物料的流動方向。可以看出,現發酵罐內采用的是四層徑流槳,流體從攪拌器沿徑向發散,再從攪拌器的上下吸入,每個攪拌器均產生一個獨立的流型,從而產生四個混合分區,各混合分區之間的物質與能量的交換受到了阻礙,宏觀混合比較差。

120m3 土霉素發酵罐改造方案

1、合理分配各攪拌器的能耗

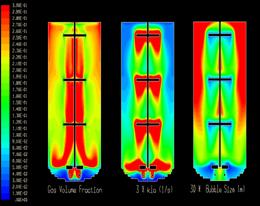

改造后本發酵罐的攪拌功率約為165kW,其中55%分配給底層的氣體分散渦輪DT604,主要用于氣體的分散;其余45%分配給上三層軸流攪拌器SP403,主要用于維持氣泡的分散狀態和釜內的宏觀混合及傳熱,形成均一的溫度場和濃度場,并有利于體系氣含率的提高。

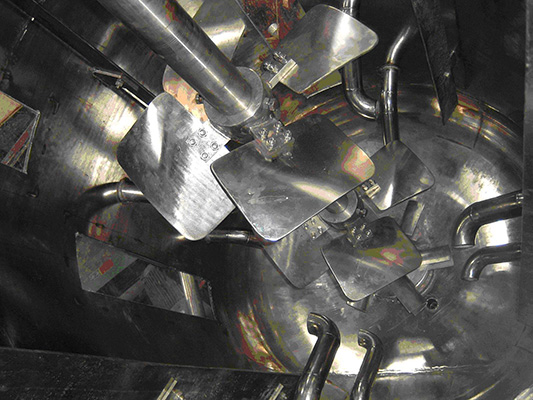

六凹葉圓盤渦輪攪拌器

2、槳型選擇與流型改善

鑒于原發酵罐攪拌器存在的槳型和流型問題,我們認為可進行以下幾方面的改造:

上三層徑流槳改為SP403高效軸流槳,使整個攪拌槽內成為一個混合區域,從而消除混合分區。此外,發酵罐內每分鐘的循環次數約為5次,增強了氣泡的再循環能力,并可提高氣含率和氧氣的利用率。SP403為寬葉軸流槳,可以兼顧到氣液分散和宏觀混合兩個方面,這對于發酵工藝來說是至關重要的。SP403槳與傳統的六直葉圓盤渦輪相比,可提高傳質30%;剪切率可降低75%,適用于對剪切敏感的發酵工藝;能耗可降低45%;能夠提高對剪切敏感的發酵工藝的得率;

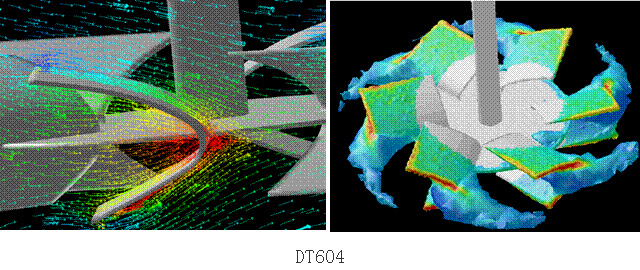

底層六箭葉圓盤渦輪改為DT604六凹葉圓盤渦輪,可防止通氣后功率的下降,從而提高氣體的分散能力和大氣量的處理能力,并可減小對氣量的要求。DT604六凹葉圓盤渦輪徑向流槳,其葉片型式為最優化設計的非對稱拋物面,與傳統的六半管葉片圓盤渦輪相比,不僅可以節能30%以上,而且還可以分散更多的氣體,并且不會產生大的壓降,通氣率對攪拌功率的下降影響較小。

攪拌器選擇:

120m3土霉素發酵罐攪拌器選型對比

|

|

| 攪拌機內部情況 | 宏觀流場和溫度分布均勻性比較 |

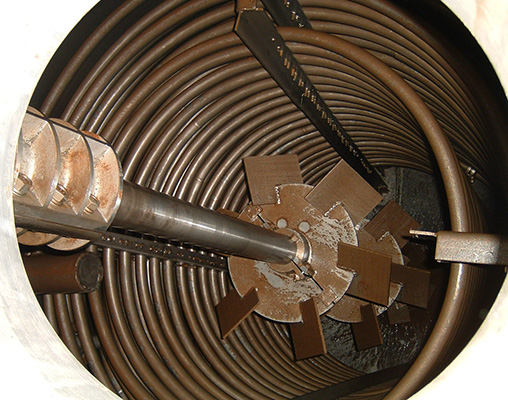

1、氣體分散葉輪不同

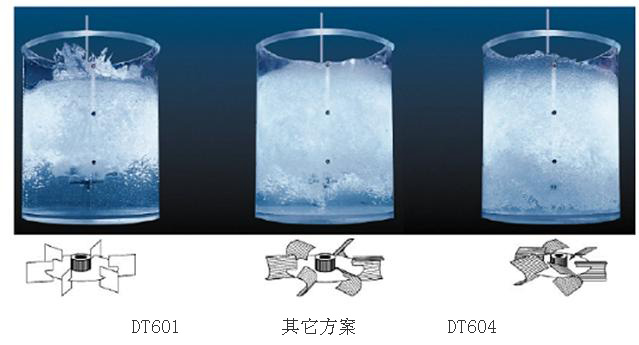

索孚采用的氣體分散葉輪為六凹葉圓盤渦輪攪拌器,即DT604攪拌器,葉輪直徑為1250mm,葉片高度為250mm,凹面形狀為更符合氣穴行為的類拋物線曲面,采用專用模具壓制,通氣后功率變化很小,即功率對氣量變化不敏感,特別適合大氣量的分散。

DT604攪拌器氣含率高,氧利用率也高一些,估計還可能節約10%以上的通氣量,這是十分可觀的。

其它方案采用的氣體分散葉輪為六葉圓弧圓盤渦輪攪拌器,葉輪直徑為1250mm,葉片高度為120mm,凹面形狀為圓弧面,采用直徑為219mm的鋼管制造,通氣后功率變化相對較大,大氣量時攪拌器背面容易產生氣穴,導致“打滑”,氣體處理能力下降;

2、功率分配不同

|

|

| 六凹葉圓盤渦輪攪拌器 | CFD流場模擬圖 |

由于發酵罐的氣體進口位于發酵罐的底部,底部攪拌器(即第1個攪拌器)的分散能力顯得十分重要,攪拌的能量消耗應主要集中在此攪拌器,其他位置攪拌器的主要功能是維持氣泡的分散狀態和釜內的宏觀混合及傳熱,能耗相對較小。

杭州索孚方案中的氣體分散葉輪功率占總能耗的55%左右,達90kW。

DT604的設計根據實驗結果還可以進一步改進,如采用傾斜的DT604,具有一定的軸流能力,增加底部物料混合效果,也可適當再減小功率。此外,氣體分布管的位置也很重要,一般位于2/3槳葉直徑處。

其它方案中的氣體分散葉輪功率占總能耗的45%左右,僅為73kW,氣體分散能力明顯較低,攪拌器的能耗分配方案不合理。

3、發酵罐內的流型不盡相同