氣固液三相攪拌反應技術

SuoFu Machinery工藝流程

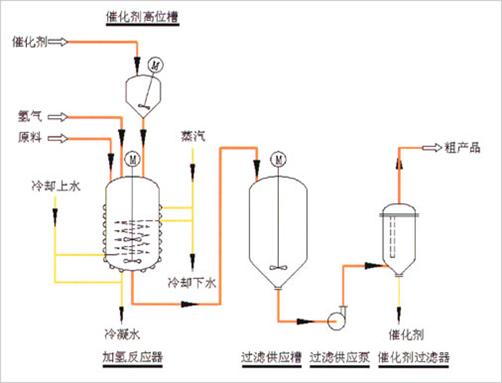

液相催化加氫的工藝流程一般包括氫化反應系統、催化劑過濾系統和其他氫源、取樣、冷卻、產品精制等配套系統,不同工藝需要不同工藝流程和設備。反應系統一般設計成間歇生產,特殊要求時也可設計成連續生產。

技術特點

· 通過自吸葉輪和高效軸流槳的組合,將反應器上部的氣體吸入反應器底部完成內循環,而無須外部循環壓縮機;

· 大幅度提高氣含率和氣—液相的接觸面積,對大多數氣—液反應能顯著提高反應速率和產能;

· 反應氣體及固體催化劑彌散于整個反應器內除氣相空間外的每一個角落,類似許多個小反應器的并聯,能再現您小試的選擇性和轉化率;

· 節約昂貴的催化劑和反應氣體的用量,降低生產成本;

· 不斷優化的工藝設計和豐富的工程經驗為您提供品質與安全的保證。

安全保證:

催化加氫的安全風險來源于其反應及裝置本身,包括:

· 易燃易爆的氫氣及溶劑;

· 高活性催化劑的加料和過濾;

· 中高壓操作;

· 強大的反應熱導致溫度的可控性降低;

· 含催化劑的物料從進氣管返回氫氣管道和系統,埋下隱患;

· 帶壓取樣的安全性。

這些問題在您的實驗室里或許不那么嚴重,但經過數千倍甚至數萬倍的工業放大后,每個細小的問題都需要十分關注,我們的裝置可以為您提供安全保證:

· 如果我們還沒有掌握反應的特性,那么可以通過20L的試驗裝置驗證反應速率及反應熱,并以此為依據進行工業裝置的計算與放大;

· 通過傳熱計算確定的充足的換熱面積,高傳熱能力使反應變得可控;

· 精心設計的取樣裝置,保證您取樣工作的安全;

· 強大的氫氣內循環功能,使反應器底部進氣的優勢不再存在,采用頂部進氣就不再擔心液體物料的倒流引起的危險;

· 當采用上出料方式時,為消除出料管內的混合死區,一部分氫氣通過出料管進入反應器底部,另一部分氫氣仍進入反應器頂部,同樣可防止物料的液體倒流;

· 催化劑一般為一次加入,特殊需要時可在反應過程中安全地補加催化劑;

· 不同類別的催化劑采用不同的過濾回收方式;

工程應用:

例如硝基芳烴、脂肪腈、烯烴和炔烴的液相催化加氫反應、烷基化反應、羰基化反應、氧化反應等,已成功案例如:

硝基化合物加氫: 對氨基苯甲酸,對氨基甲苯,間氨基甲苯,鄰氨基苯甲醚,鄰氨基對叔丁基苯酚,對氨基酚(PAP),4,4'-二氨基二苯基甲烷(DDM),H酸,間位酯,鄰氨基苯,苯佐卡因

脂肪氰加氫

· 烷基伯胺

· 戊胺

碳烷基化

· 2,6-二乙基苯胺(DEA)

· 2-甲基-6-乙基苯胺(MEA)

羰基化

· 甲基環戊二烯三羰基錳(MMT)

氮烷基化

· 異丙甲草胺

· 鹽酸普魯卡因

硅烷基化

· 乙烯基單封頭

其它加氫、氧化

· 3,3'-二氯聯苯胺(DCB)

· 天然VE轉型

· 芳樟醇

· 糖醇生產

· β-酸氫化

· 阿奇霉素

· 2-甲基四氫呋喃

· 對羥基苯丁酮(覆盤子酮)

· 3,4,5-三甲氧基甲苯

· 對羥基苯甲醛

· 麥草畏(3,6-二氯-2-甲氧基苯甲酸)